Projektujemy i wykonujemy aluminiowe formy do rotomouldingu do produkcji wyrobów z tworzyw sztucznych w technologii odlewania rotacyjnego.

Formy wykonujemy w całości w naszym zakładzie w Gowarzewie pod Poznaniem. Formy wykonywane są z pełnych bloków aluminiowych, obrabiane na obrabiarce CNC.

Następnie bloki CNC są łączone do ramy stalowej najczęściej poprzez elementy podatne jak sprężyny. Rama jest wyposażana w odpowiedni osprzęt jak klamry zaciskowe, odpowietrznik teflonowy, dociski itp.

Poprzez ramę stalową przewidziane jest uzgodnione z klientem mocowanie do ramienia maszyny - zazwyczaj przez pająka lub bezpośrednio do płyty.

Frezowanie CNC form pozwala na uzyskanie praktycznie dowolnego kształtu, wykonanie w formie grawerów oraz skomplikowanych kształtów.

Rys. Przykładowa forma aluminiowa z widocznym osprzętem.

Rys. Obróbka zgrubna wielkoformatowej formy CNC.

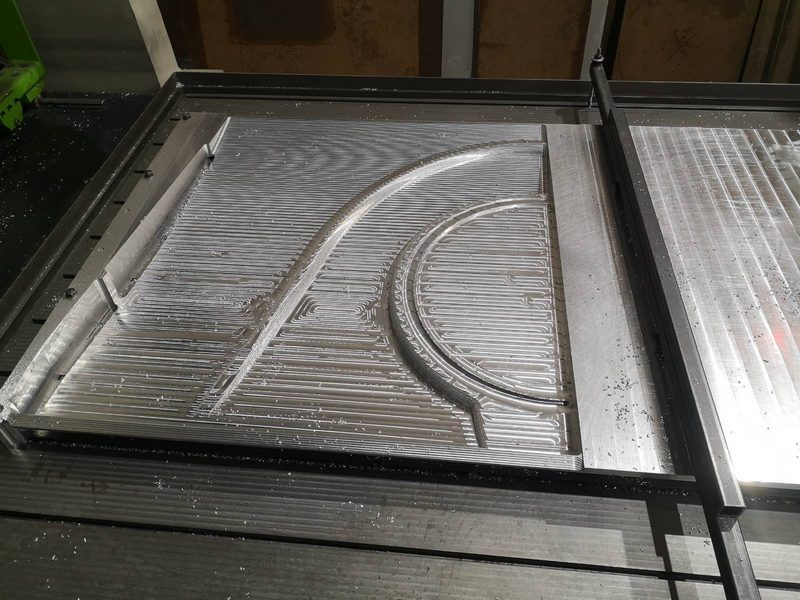

Rys. Obróbka dokładna wielkoformatowej formy CNC.

Rys. Obróbka wykończeniowa wielkoformatowej formy CNC.

Rys. Gotowy produkt (zdjęcie otrzymane od klienta).

Rys. Skomplikowana struktura wykonana przez frezowanie CNC w formie aluminiowej.

Rys. Gotowa forma aluminiowa CNC zbiornika.

Rys. Gotowy produkt - zbiornika z formy aluminiowej CNC.

Rys. Obróbka formy wielogniazdowej.

Rys. Przykład formy wielogniazdowej CNC.

Rys. Przykład formy wielogniazdowej CNC ze skomplikowanym kształtem i wieloma wkładkami.

Rys. Przykład formy "materacyka"

Rys. Produkt materacyk - dodatkowo wykorzystana obrabiarka CNC do wykonania otworów w gotowym produkcie.

Zalety i wady obróbki CNC aluminium vs. wykonania form stalowych:

– CNC oferuje większą możliwość wykonania kształtu,

– uzyskujemy lepsze wykończenie powierzchni,

– zmniejsza potrzebę stosowania dużej ilości klamr,

– większa precyzja i szybkość produkcji (realna dokładność ± 0.25 mm),

– forma może być wykonana bezpośrednio na podstawie modelu CAD (wyeliminowanie błędów kształtu, wykonania itp.),

– umożliwia bezpośrednie obrobienie linii podziału formy,

– idealna do form z kilku części,

– polepsza transfer ciepła, trwałość i wytrzymałość,

– często droższa niż odlewanie, szczególnie dla dużych form, gdy głębokość formy przekracza 100 mm.

Aluminium jako materiał formy

– jest łatwe w obróbce (opłacalne obrabianie na CNC);

– może być łatwo teksturowane poprzez piaskowanie/szkiełkowanie lub trawienie chemiczne;

– jest dobre do wykonywania małych form;

– dobre do produktów o skomplikowanej geometrii.

Wykończenie powierzchni formy

Na powierzchni formy należy stosować takie wykończenie, aby można było je odtworzyć w przypadku uszkodzenia formy.

Podstawowe standardy wykończenia powierzchni:

– wykończenie przemysłowe (ziarnistość 120-180);

– szlifowanie ręczne (120, 180 lub 240);

– polerowanie;

– trawienie chemiczne;

– piaskowanie, szkiełkowanie, śrutowanie.

Wysoko polerowana powierzchnia w formach aluminiowych zwykle nie jest projektowana, ponieważ podczas rotowania, które jest procesem o praktycznie zerowym nadciśnieniu wewnątrz formy, przesypujący się proszek nie będzie mógł przylgnąć do powierzchni. Będzie się ślizgał po powierzchni formy, co wpłynie na nierównomierną temperaturę proszku. Dodatkowo stopione tworzywo nie będzie w stanie odtworzyć wysoko wypolerowanej powierzchni.

Typowo powierzchnie form aluminiowych są wykończone poprzez piaskowanie lub śrutowanie (ew. szkiełkowanie). Uzyskiwana w ten sposób matowa powierzchnia daje ciekawe wykończenie powierzchni – matowe i lekko chropowate.

Rama stalowa

Połówki formy aluminiowej muszą być zamontowane na stalowej ramie podczas rotowania. Rama powinna być wytrzymała na tyle, aby przenieść obciążenie załadunku i rozładunku oraz naprężenia cieplne w wyniku grzania i chłodzenia. Powinna zawierać płytę montażową, umożliwiającą montaż całej ramy na ramieniu maszyny rotującej. Jednak każdy punkt połączenia pomiędzy formą aluminiową a ramą stalową stanowi zimny punkt podczas grzania i gorący podczas chłodzenia. Dobrze zaprojektowana rama powinna:

– mieścić się w granicach wymiarowych komory grzewczej pieca;

– chronić linię podziałową;

– pomóc utrzymać płaskie powierzchnie płaskimi;

– zwiększać żywotność odlewów (w przypadku odlewanych form aluminiowych);

– pomagać w szybkim rozformowaniu;

– zapewnić miejsce do załadunku tworzywa;

– umożliwiać dostęp do wszystkich klamr, insertów i pinów;

– utrzymywać wszystkie wyjmowane elementy formy (śruby, bolce, zawleczki itd.);

– umożliwiać dobry przepływ powietrza przy zachowaniu jak najniższej wysokości;

– pozwolić na rozszerzanie cieplne aluminium i stali.

Dobór grubości ścianki aluminium

Ze względu na to, że aluminium ma mniejszą wytrzymałość niż stal i inną przewodność cieplną, grubość ścianek form aluminiowych będzie inna niż form stalowych.

– wytrzymałość mechaniczna: jeżeli grubość blachy stalowej (stal węglowa) wynosi 7 mm, to blacha aluminiowa ma tę samą wytrzymałość przy grubości 10 mm

– właściwości termiczne: ekwiwalentna termiczna grubość ścianki stali dla blachy aluminiowej grubości 10 mm wynosi 3,5 mm.

Oznacza to, że w celu uzyskania takiej samej wytrzymałości blachy aluminiowej w porównaniu z blachą stalową, należy zastosować grubszą blachę, ale jednocześnie zmniejszy to szybkość przepływu ciepła.